Naukowcy Łukasiewicz – Instytutu Chemii Przemysłowej opracowali metodę wytwarzania biodegradowalnego polimeru P3HB. Wytworzony przez bakterie materiał będzie w pełni przyjazny środowisku i znajdzie swoje zastosowanie m.in. w opakowaniach i medycynie.

Poli-3-hydroksymaślan (P3HB) to nowy biopolimer z grupy PHA (polihydroksyalkanianów), którego wytwarzanie opracował i opatentował multidyscyplinarny zespół naukowców z Łukasiewicz – Instytutu Chemii Przemysłowej. Produkt jest wytwarzany z wykorzystaniem modyfikowanych genetycznie bakterii Escherichia coli. Mikroorganizmy, czerpiąc substancje pokarmowe z odpadów poprodukcyjnych (np. cukier z melasy), wytwarzają wewnątrz swoich komórek polimer. Jest on w kolejnych etapach uwalniany, ekstrahowany i oczyszczany, aby móc go użyć jako ekologiczną alternatywę dla tradycyjnych tworzyw sztucznych, a następnie poddać recyklingowi.

– Bakterie są dla nas takimi mikroskopijnymi, naturalnymi fabrykami chemicznymi, które odpowiednio zmodyfikowane genetycznie rozpoczynają produkcję biopolimeru P3HB – tłumaczy dr inż. Katarzyna Kozak z Sekcji Inżynierii Genetycznej i Biosyntezy Łukasiewicz – IChP.

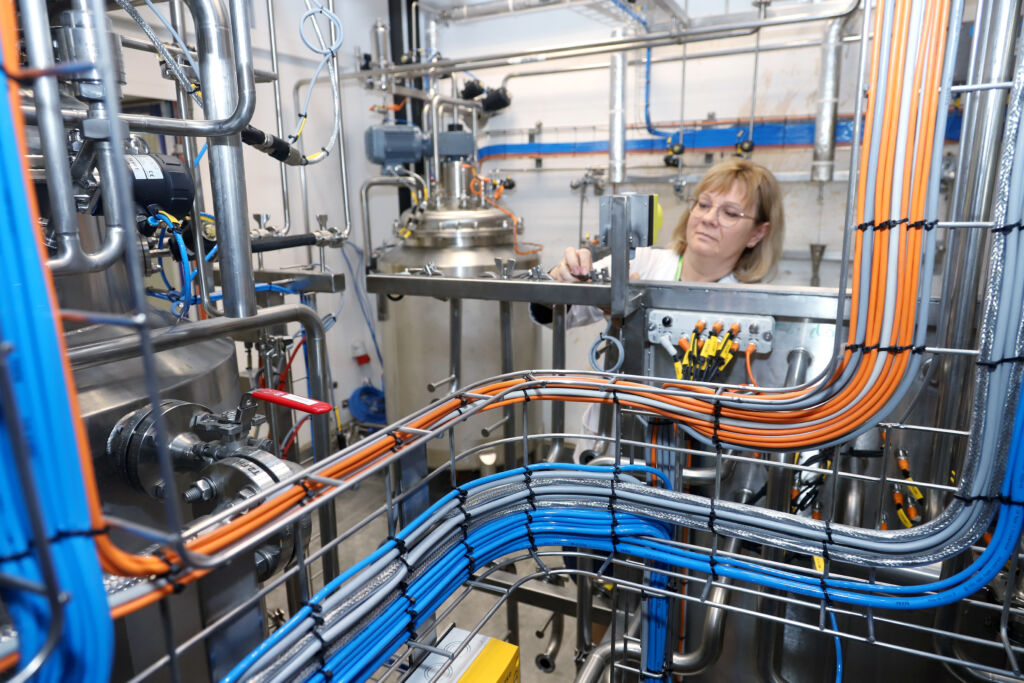

– Opracowując proces, skupiliśmy się na stworzeniu bakteriom odpowiednich warunków wzrostu. Z sukcesem zakończyliśmy prace nad biopolimerem P3HB, weryfikując technologię w skali laboratoryjnej (TRL4). Projekt realizowaliśmy w ramach dotacji celowej Prezesa Centrum Łukasiewicz. Rozwiązanie nasze nie jest jeszcze technologią dojrzałą i gotową do wdrożenia. Konieczne jest skalowanie i dalsza optymalizacja technologii. Dzięki dofinansowaniu MNiSW zaprojektowaliśmy i zakupiliśmy instalację do fermentacji i izolacji wytworzonego materiału w skali do 150 litrów – tłumaczy dr inż. Otton Roubinek z Sekcji Inżynierii Genetycznej i Biosyntezy Łukasiewicz – IChP.

Przełomowa technologia wytwarzania biodegradowalnego polimeru P3HB otworzy mu drzwi do szerokiego wykorzystania w przemyśle, rolnictwie, farmacji i kosmetologii. Przykładowo, zastosowanie go w medycynie pozwala na stworzenie leków o spowolnionym uwalnianiu substancji czynnej. Co więcej, materiał ten ma dużo lepsze właściwości niż popularniejszy obecnie PLA (kwas polimlekowy) ze względu na:

- biodegradowalność – P3HB ulega pełnemu rozkładowi w glebie, wodzie i środowiskach beztlenowych (PLA potrzebuje kompostu przemysłowego, co jest poważnym ograniczeniem)

- termoplastyczność (P3HB można formować w dowolne kształty – od cienkich folii, po sztywne obudowy)

- biokompatybilność (P3HB jest bezpieczny dla organizmu, co czyni go idealnym kandydatem na implanty, szwy chirurgiczne, kapsułki leków, a nawet podłoża do hodowli komórkowych)

- powolny rozkład w organizmie (P3HB sprawdza się w systemach dostarczania leków – uwalnia substancje aktywne stopniowo i precyzyjnie).

– P3HB to prawdziwy „biomateriał do zadań specjalnych”. Jego właściwości sprawiają, że może zmienić oblicze wielu branż: przemysłu opakowaniowego, rolnictwa i ogrodnictwa, medycyny czy przemysłu kosmetycznego. Pracujemy nad rozwojem naszej technologii tak, aby dostępność tak cennego biopolimeru nie opierała się wyłącznie na zasobach zagranicznych. Złożyliśmy w Urzędzie Patentowym RP cztery zgłoszenia i jesteśmy w fazie zgłoszenia międzynarodowego w trybie PCT – tłumaczy dr inż. Jolanta Janiszewska, Lider Grupy Badawczej Farmacji, Chemii Kosmetycznej i Biotechnologii Łukasiewicz – IChP.

oprac. Marek Sieczkowski

fot. Tomasz Pastyrczyk, Iwona Lisek-Woubishet